Walter Buschmann

Mannesmann in Remscheid-Bliedinghausen

Eisen und Qualitätsstahl für bergische Werkzeuge | Schneidwaren | Kleineisenwaren

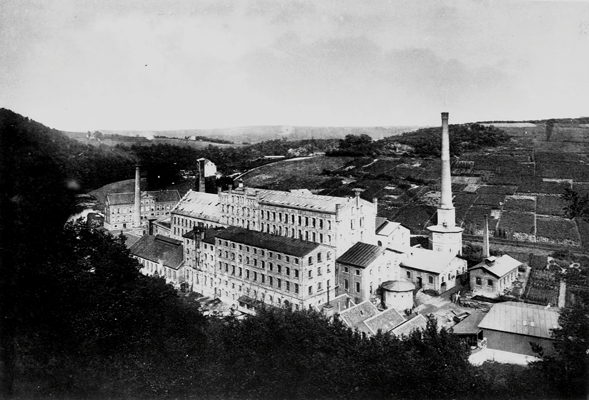

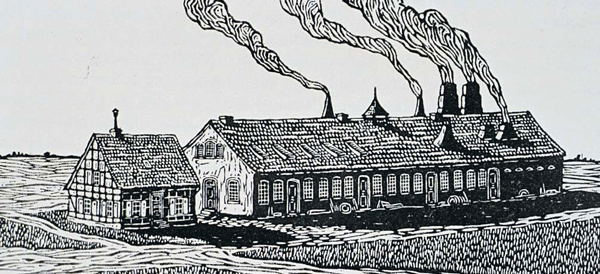

Mannesmann-Halle von 1858 in Bliedinghausen

Die weltweit erkennbare Konzentration einzelner Branchen auf bestimmte Orte und Regionen hat im Bergischen Land um die Städte Remscheid und Solingen eine in dieser Form seltene Spezialisierung auf die Produktion von Schneidwaren, Werkzeugen und Kleineisenwaren hervorgebracht. Wie anderenorts auch, dienten dafür als Grundlage die regionalen Rohstoffe, das Wissen und die Innovationskraft um den Abbau und Verarbeitung dieser Rohstoffe, mehr aber noch das über die Generationen hinweg weitergegebene Fertigungswissen der Menschen an den Werkbänken und Schreibtischen. Die Mannesmann-Halle von 1858 in Bliedinghausen ist als Tiegelstahl-Schmelze eng verbunden mit der langen Tradition des Bergischen Landes zur Verarbeitung regionaler Rohstoffe, wäre aber andererseits auch nicht denkbar ohne die aus der Werkzeugfertigung genauer aus der Feilenproduktion hervorgehenden hohen Qualitätsansprüche an das zur Verarbeitung benutzte Ausgangsmaterial.

Rafinierhammer nach Agricola

In der langen, montanindustriellen Geschichte des Bergischen Landes haben Erzbergbau und Erzverhüttung eine herausragende Rolle gespielt. Zahlreiche Schlackenfunde entlang der Flüsse verweisen auf eine bereits intensive Nutzung dieser Bodenschätze im 11. bis 13. Jahrhundert. Die Rennöfen dieser Zeit wurden unter dem Einfluss auch der benachbarten montanidustriellen Regionen im 14. und 15. Jahrhundert abgelöst durch Stück- und Hochöfen mit wasserkraftgetriebenen Gebläsen. Die im 15. Jahrhundert in Ründeroth, im Morsbachtal bei Remscheid und am Clarenbach bei Lüttringhausen urkundlich nachgewiesen Hütten brachten die bergischen Eisen- und Stahlproduktion gegenüber der benachbarten märkischen, sauer- und siegerländischen Produktion in eine Führungsposition. Zum System der Eisenerzeugung gehören zwangläufig Hammerwerke und Raffinierhütten, in denen das Eisen im Bergischen Land zu einer überregional bekannten Qualität weiterverarbeitet wurde. Der Stahl aus den Raffinierhütten, damals noch gehandelt unter dem Namen Schmiedeeisen war die Grundlage der schließlich weltbekannten Fertigprodukte. Die Solinger Schneidwaren waren, da über Köln verbreitet, als „Kölner Schwerter“ in ganz Europa begehrt. Nicht weniger bekannt waren die aus einer bäuerlich-handwerklichen Tradition hervorgehenden Remscheider Werkzeuge, zuerst Sicheln und Sensen, dann aus über 600 Schmieden im 19. Jahrhundert eine weite Produktionspalette mit Beiteln, Bohrern, Hämmern, Sägen, Zangen, Schrauben und nicht zuletzt Feilen.

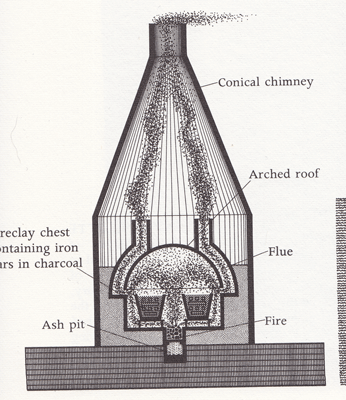

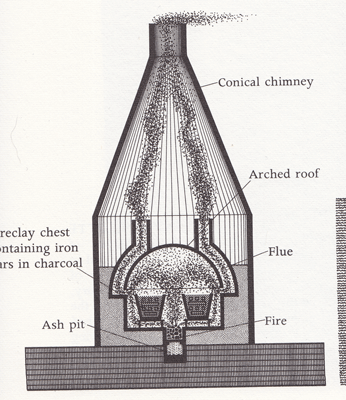

Zementierofen nach Bracegirdle

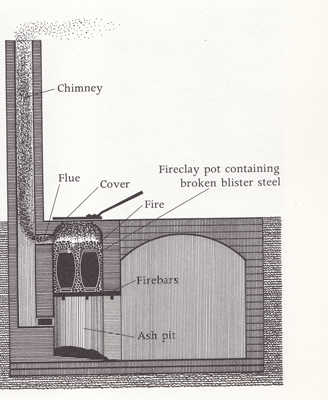

Tiegelstahlhuette von Huntsman in Sheffield, 1787

Tiegeloefen nach Bracegirdle

Wachsende Ansprüche an die Qualität der Produkte, geweckt und gefördert vor allem durch die englische Konkurrenz zwangen im 18. und 19. Jahrhundert zu Innovationen in der Verfeinerung des Ausgangsmaterials. Das Problem des Raffinierstahls aus den Hütten des Bergischen Landes waren niedriger Kohlenstoffgehalt und Verunreinigungen durch Schlacken und unerwünschte Eisenbegleiter. Raffinierstahl war ein vergleichsweise weiches Material. Erst das nachträgliche Anreichern mit Kohlenstoff machte den Stahl härter. Das hierzu notwendige Zementierverfahren war in England seit dem 16. Jahrhundert bekannt und seit 1650 gebräuchlich. Die Aufkohlung des Materials auf bis zu 1,3% Kohlenstoffgehalt erfolgte in gemauerten Kammern aus feuerfesten Steinen, die oft in kegelförmige Öfen eingebaut waren. Der zuvor zerkleinerte Raffinierstahl kam in diesen Kisten intensiv mit Holzkohlepulver in Verbindung, so dass sich Kohlenstoff in die Struktur des Stahls einlagern konnte. Der höhere Härtegrat wurde erkauft durch die damit einhergehende Verunreinigung des Stahls. Dieses Problem löste erst Benjamin Huntsman mit Erfindung des Tiegelverfahrens in den Jahren um 1742. Der Zementierstahl wurde in den Tiegeln erneut zur Schmelze gebracht und sonderte dabei die unerwünschten Eisenbegleiter aus. Das Produkt war von höchster Reinheit und Homogenität gekennzeichnet und hatte zugleich die erwünschte Härte des Zementierstahls. Mit dem Tiegelverfahren errang England und besonders die Schneidwaren- und Werkzeugindustrie um Sheffield einen deutlichen technologischen Vorsprung vor dem Kontinent. Abhilfe konnte nur der kostspielige Import des überlegenen Materials oder der Aufbau einer eigenen Tiegelstahlproduktion in Deutschland bieten.

Selten wurde in der Eisen- und Stahlindustrie wegen der Übernahme und Einführung eines Verfahrens ein derartiger Aufwand betrieben, erregte eine Technologie ein vergleichbares Aufsehen in Fachkreisen und in der Öffentlichkeit wie die Tiegelstahlschmelze. Damit verbunden war der Mythos von der Unschmelzbarkeit des Stahls und die damit in der Tradition der Alchemisten verknüpfte Suche nach einem geheimnisumwobenen „Flussmittel“. Entscheidend war aber hier –wie auch in vielen vergleichbaren Fällen – die Entwicklung eines materialgerechten Produktionsverfahrens. Verknüpft mit Entstehung und Entwicklung eines der wichtigsten deutschen Industrieunternehmens, der Gussstahlfabrik Friedrich Krupp in Essen, ist das Tiegelstahlverfahren auch in der fach- und populärwissenschaftlichen Literatur vielfach dargestellt. An dieser Stelle stehen die architektonischen und architekturgeschichtlichen Aspekte im Vordergrund zumal damit eine wichtige Erklärungsebene der Mannesmann-Halle in Bliedinghausen verbunden ist.

Wie viele andere Innovationen im Prozess der Ersten Industriellen Revolution wurde das Tiegelverfahren als Geheimnis umhütet, konnte sich aber sowohl gegen die immer findige Industriespionage im eigenen Land und vom Kontinent aus nicht behaupten. Immerhin dauerte die Verbreitung dieser Technik Jahre und Jahrzehnte. Huntsman hatte nach seiner Entdeckung 1751 eine vergleichsweise bescheidene Stahlhütte in Attercliffe, einem Vorort von Sheffield, gegründet. Mehr als dreißig Jahre später gab es 1787 in Sheffield und Umgebung erst sieben Unternehmen dieser Spezialbranche. Die Erzeugnisse gelangten – wie so viele andere englische Industrieprodukte – durch Export auf den kontinentaleuropäischen Markt. Gefördert durch die napoleonische Kontinentalsperre gab es nach 1800 intensive Bemühungen auf dem Kontinent für eine eigenständigen Produktion. Nach einer Ausschreibung der Pariser „Société d’Encouragement pour l’Industrie“ von 1807 mit einem Preisgeld von 4000 Franc wurden die Anstrengungen verstärkt. Schon kurz zuvor hatte Johann Friedrich Fischer in Schaffhausen ein Verfahren zur Anwendungsreife gebracht und erste Erzeugnisse auf der Kunst- und Gewerbeausstellung Bern präsentiert. Im Bergischen Land sind die Bemühungen der „Walder Gussstahlerfindungsgesellschaft“ bei Solingen besonders bemerkenswert. Die daraus hervorgehende Gußstahlgesellschaft mit einer Hütte in Solingen-Merheim von 1811 war aber wegen der Probleme bei der Beschaffung geeigneter Kohle und Tiegel letztlich nicht erfolgreich. Als Sieger aus dem 1807 ausgeschriebenen Wettbewerb ging 1811 die Fa. Gebr. Poncelet-Raunet aus Lüttich hervor.

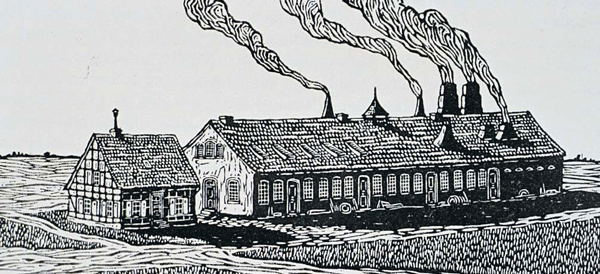

Gussstahlfabrik Fried. Krupp um 1820

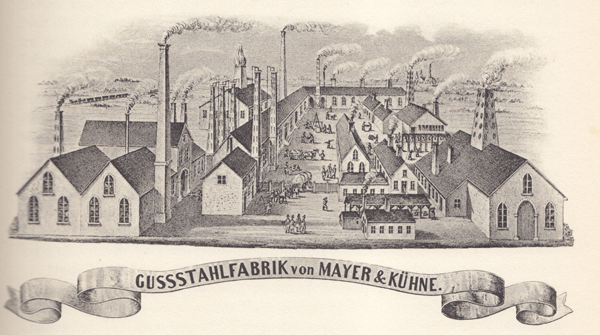

Gußstahlfabrik Mayer & Kühne, Bochum um 1850

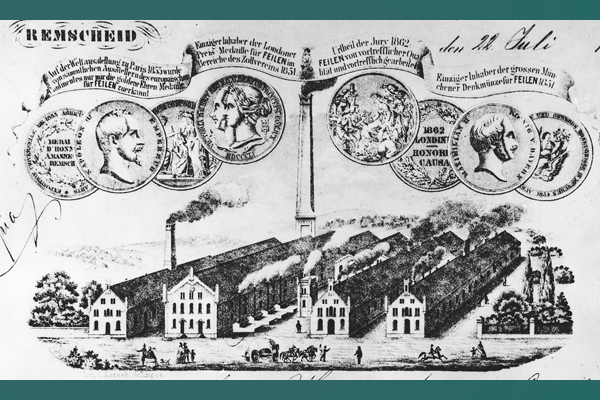

Seit 1812 konnte auch Friedrich Krupp nach schmerzhaften Fehlschlägen Gussstahl in Essen produzieren. Nach Beendigung der Kontinentalsperre 1815/16 war die Dringlichkeit einer eigenen Tiegelstahlproduktion auf dem Kontinent obsolet geworden. Die Geschichte von eigens zu diesem Zweck errichteter Tiegelstahlfabriken begann in Deutschland mit dem von Friedrich Krupp erbauten Schmelzbau von 1819 an der späteren Altendorfer Straße in Essen. Zum wichtigsten Konkurrenten in diesem Produktionszweiges entwickelte sich die Gußstahlfabrik Meyer & Kühne, der spätere Bochumer Verein, mit einer 1843-45 errichteten Anlage an der Chaussee zwischen Bochum und Essen im heutigen Bochumer Stadtteil Stahlhausen. Krupp, wie auch Meyer & Kühne spekulierten auch auf den Absatzmarkt im Bergischen Land. Jacob Meyer lud bergisch-märkische Fabrikanten nach Bochum ein und bewarb sein Produkt als geeignet für die Herstellung von Sensen, Sägeblättern, Nähnadeln und Feilen. Auch Krupp setzte auf die Handwerker in Rheinland und Westfalen, erzielte allerdings im Bergischen Land nur begrenzte Resultate weil sein Tiegelstahl als zu weich galt. In mehrfacher Hinsicht – besonders bezüglich einer Qualitäts- und Preiskontrolle – war es für die Fabrikanten in Remscheid und Solingen sinnvoll, eine eigene Tiegelstahlproduktion zu entwickeln. Mannesmann machte mit den Versuchen seit 1840 und dem Tiegel-Schmelzbau von 1858 in Remscheid-Bliedinghausen den Anfang. Andere Unternehmen folgten: 1865/71 die Bergische Stahlindustrie in Remscheid und 1867-69 das Zwillingswerk in Solingen.

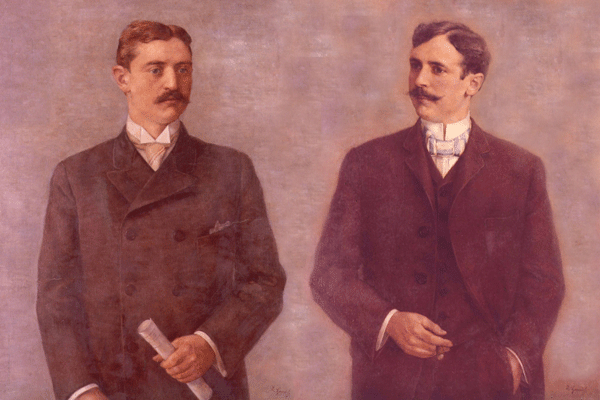

Grundlage der Tiegelstahl-Schmelze in Bliedinghausen war die Englandreise von Reinhard Mannesmann zur Weltausstellung 1851 in London. Neben der auf der Ausstellung verliehenen Preismedaille war besonders wichtig eine Besichtigungsfahrt nach Sheffield. Reinhard Mannesmann nahm von dort Anregungen zur Herstellung von Feilen mit, erwarb dort vermutlich die entscheidenden Impulse zum Bau einer erfolgreichen Tiegelstahl-Schmelzhütte und brachte aus England einen Meister mit nach Bliedinghausen, mit dem er in den Folgejahren das Verfahren und die neue Werksanlage entwickelte.

Die Grunddisposition früher Tiegelstahlfabriken

Überall standen im Zentrum der Tiegelstahlfabriken die Schmelzbauten für Zementier- und Tiegelstahl. Der Zementierstahl war das unverzichtbare Ausgangsmaterial. Es konnte zwar auch von anderen Firmen eingekauft werden. Sicherer aber war die Eigenproduktion.

Schaubild der Gussstahlfabrik Fried. Krupp um 1840

Der 1818/19 von Friedrich Krupp errichtete Schmelzbau an der Altendorfer Straße vereinigte in einem lang gestreckten Backstein-Massivbau noch beide Erzeugungsarten unter einem Dach. Darüber hinaus waren hier auch Arbeitsmaschinen aufgestellt. Alle anderen Gebäude wie das Aufseherhaus, das lange Friedrich Krupp und seiner Familie als Wohnhaus diente, waren in Fachwerk errichtet. Das Hammerwerk mit Dampfmaschine kenntlich durch einen Schornstein mit quadratischem Querschnitt von 1835, verbunden mit einer Schmiede und diversen anderen Funktionen, vervollständigte diese noch kleine Fabrikanlage mit deutlichen Anklängen an ländliche Architekturformen. Naheliegend war die enge funktionale Verbindung von Dampfmaschine und den noch traditionell ausgebildeten nun aber von Dampfkraft angetriebenen Hämmern. Dafür wurde die Trennung mit den im Schmelzbau aufgestellten Bearbeitungsmaschinen in Kauf genommen, deren Antrieb durch eine über den Werkshof reichende Transmissionswelle erfolgt. Erst die Boomzeit in der 1850er Jahren legte die Grundlage für das spätere Großunternehmen. Nach einem neuen Schmelzbau von 1845 mit zentralem Kamin für alle Tiegelöfen folgten 1851-54 fünf weitere Schmelzbauten als stetige Erweiterung der Ursprungsanlage.

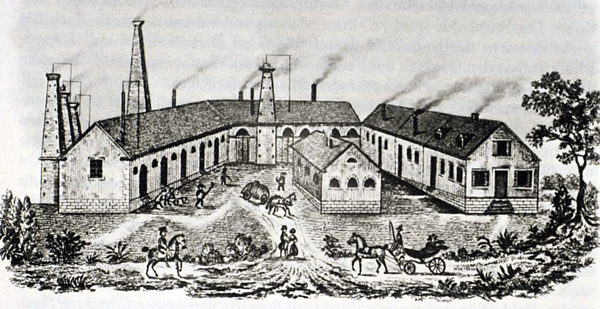

Schaubild. Bochumer Verein, 1851

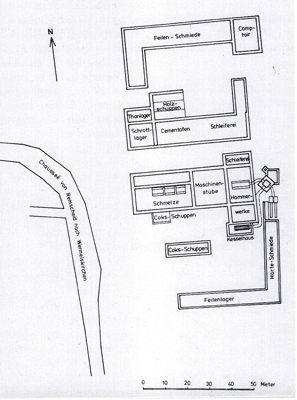

Vergleichbar war die Entwicklung der Gußstahlfabrik Meyer & Kühne. Das Werk entstand 1843-45 und bildete anfangs einen nach der Essener Chaussee hin offenes Viereck. Links lag die Tiegelschmelze, kenntlich durch die größere Anzahl von Schornsteinen für die Tiegelöfen. Rechts war das Zementierstahlwerk angeordnet mit einem zentral im Firstbereich aus dem Gebäude herausragenden Einzelkamin. Im nördlichen Verbindungsflügel waren Schmiede, Schlosserei, Dreherei und Feilenhärterei untergebracht. Im Hof sind Stein- und Tiegelformerei sowie Lager- und Werkstattgebäude erkennbar. 1853 kam das Walzwerk am linken Bildrand dazu. Die hofförmige Anordnung der Gebäude folgte einem in der Frühzeit der Industriealisierung immer wieder erkennbaren Schema. Die spitzbogigen Fenster- und Türöffnungen zeigen verhalten neugotische Formen. Interessant ist die in einer späteren Erweiterung realisierte Verbindung von Tiegelöfen und Dampferzeugung. Die Wasserkessel waren dicht neben den Tiegelöfen angeordnet, so dass die heißen Gase an den Kesseln entlang streichen und das darin enthaltene Wasser erhitzten. Diese Anordnung wurde auch in Remscheid-Bliedinghausen gewählt.

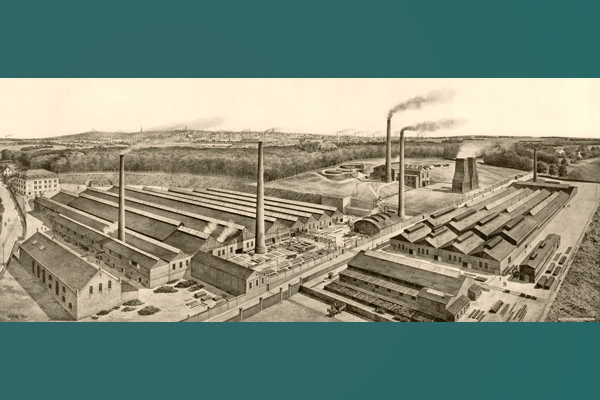

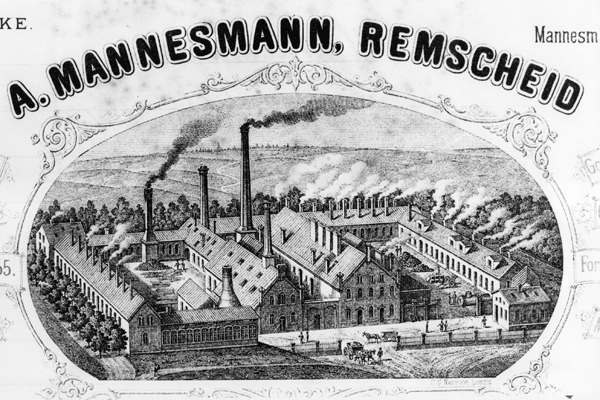

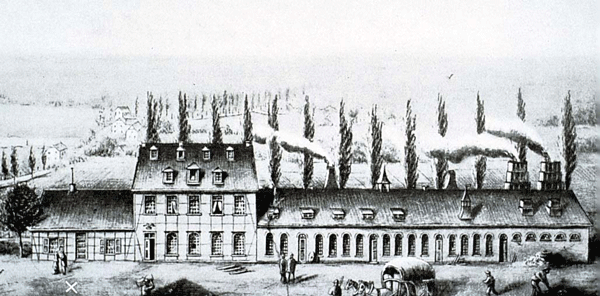

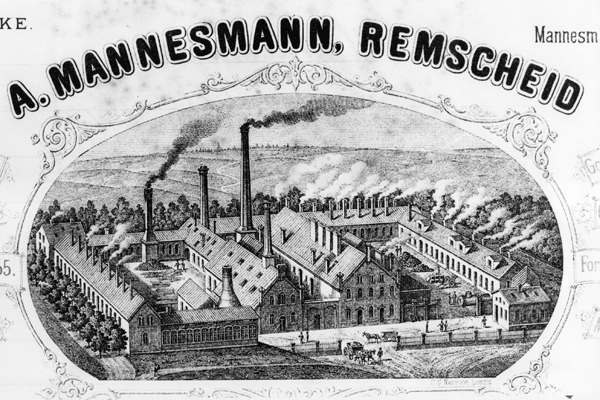

Schaubild. Mannesmann um 1860

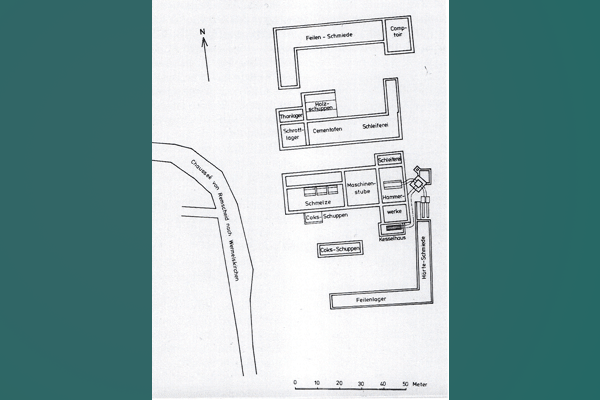

Die unterschiedlichen Schaubilder der Mannesmann-Anlage in Bliedinghausen zeigen übereinstimmend im Kern eine Doppelhalle mit dem Tiegelschmelzbau auf der rechten und dem Zementierstahlwerk auf der linken Seite. Zur Tiegelschmelze gehörte eine Maschinenstube und direkt daran angefügt das Hammerwerk mit Kesselhaus und Schornstein. Die ungewöhnliche Vereinigung von Tiegelschmelze und Dampfmaschinen unter einem Dach resultierte aus dem Motiv, die Abhitze der Öfen für die Dampferzeugung zu nutzen. Die enge Verbindung von Dampfmaschine und Hammerwerk ist wie bei der Krupp’schen Gußstahlfabrik sinnvoll und nachvollziehbar. In der Halle für den Zementofen waren auch Schleiferei, Schrott- und Tonlager untergebracht.

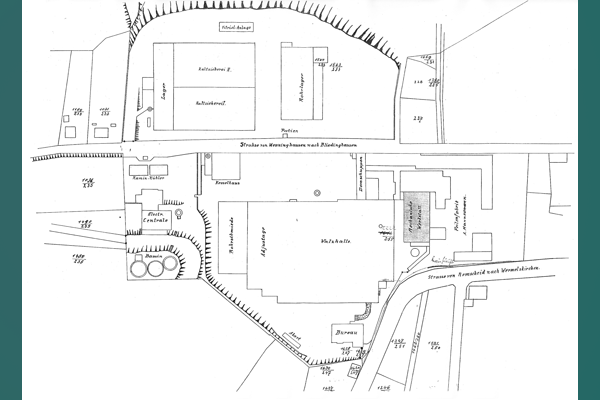

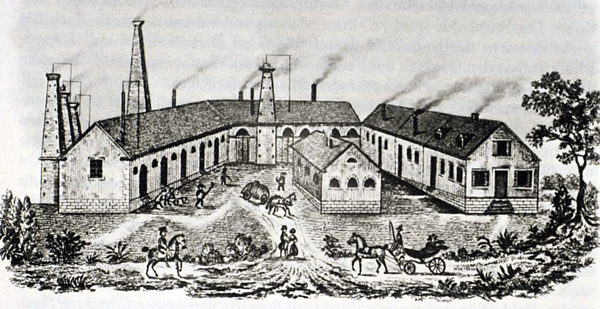

Lageplan. Mannesmann, 1879

Über die Begleitbauten jenseits dieses baulichen Kernbestandes gibt es in den offenbar idealisierten Schaubildern unterschiedliche Darstellungen. Einigermaßen realistisch und vergleichbar auch mit einer Lageplanskizze von 1879 ist die Einrahmung der Schmelzbauten durch winkelförmige, einen Werkshof umschreibende, eingeschossige Bauten für Feilen-Schmiede, Feilen-Lager und Härte-Schmiede. Auch hier in Remscheid wurde also das traditionelle Motiv einer von Werksbauten umstandenen Hofanlage gewählt allerdings mit den Schmelzbauten im Zentrum der Anlage. Eine Werksmauer mit Stabgitter schloss das Werk zur Bliedinghauser Straße ab. Das Comptoir war zurückhaltend am rückwärtigen Ende der Feilen-Schmiede untergebracht.

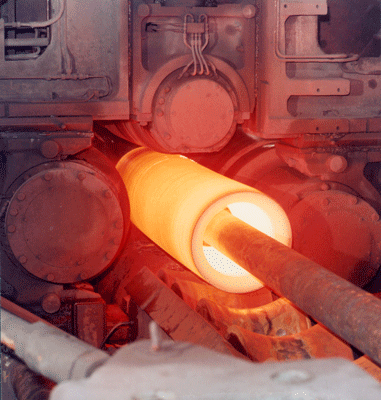

Schmelzhalle und Tiegel-Schmelzöfen

Schaubild. Mannesmann um 1880

Schmelzbau um 1845. Bochumer Verein. Quelle: Walther Däbritz: Bochumer Verein für Bergbau und Gusstahlfabrikation in Bochum. Neun Jahrzehnte seiner Geschichte im Rahmen der Wirtschaft des Ruhrbezirks. Verlag Stahleisen, Düsseldorf 1934.

Schmelzbau um 1845. Bochumer Verein. Quelle: Walther Däbritz: Bochumer Verein für Bergbau und Gusstahlfabrikation in Bochum. Neun Jahrzehnte seiner Geschichte im Rahmen der Wirtschaft des Ruhrbezirks. Verlag Stahleisen, Düsseldorf 1934.

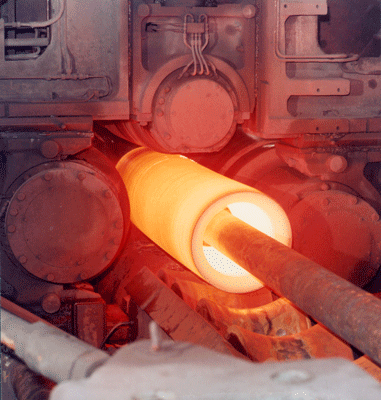

Kern jeder Tiegelschmelze war die Ofenanlage. Die Größe der Tiegel bestimmte auch die Größe der Ofenkammern. Die aus dem 18. Jahrhundert überlieferten Tiegelgrößen mit Durchmessern von 15 bis 23 cm und einer Höhe von 23 bis 30 cm verweisen auf die Ursprünge dieser Technik: Benjamin Huntsman war Uhrmacher, zugleich auch Chirurg und Augenarzt und sein Anliegen war die Herstellung von Material für Kleinteile und ärztliche Werkzeuge. Auch in späterer Zeit erlaubte die Produktionstechnik keine viel größeren Tiegel. Die Höhe stieg auf 50cm und das Fassungsvermögen auf 21kg bei Krupp im Jahr 1821. Ein Mittel zur Produktionssteigerung war der Einsatz mehrerer Tiegel in die Ofenkammern mit vier bis acht Tiegeln pro Ofen. Die Herstellung größerer Gießstücke gelang nur, wenn der Inhalt mehrerer Tiegel z. B. über Gießrinnen in die Gussform entleert wurde.

Der Ofenraum war also eine vergleichsweise kleine, schachtartige Kammer mit einem Rost für den oder die Tiegel. Die Tiegel waren mit dem Brennmaterial Koks umgeben, das nach Entzündung mehrfach alle 30 bis 60 Minuten nachgefüllt werden musste. Nach 3 bis 4 Stunden Brennzeit konnten die Tiegel aus dem Ofen herausgehoben werden.

Die Öfen waren unterhalb der Hüttensohle angeordnet und nach oben zur Halle des Schmelzbaus mit schweren Deckeln geschlossen. Zur Entnahme oder Befüllung der Öfen wurden die Deckel abgehoben oder aufgeklappt und die Tiegel mit großen Zangen entnommen oder eingestellt. In der Halle des Schmelzbaus waren die Formen aufgestellt, in die der flüssige Stahl aus den Tiegeln entleert wurde. Häufig wurden vier- bis achteckige Barren in gusseisernen „Gießflaschen“ oder Kokillen hergestellt. Die kleinen Barren, z. B. mit 5cm Durchmesser und 40 bis 50cm Länge wurden unter dem Hammer in Stangenform ausgeschmiedet. Zur Herstellung größerer Gießblöcke oder großer Fertigstücke wie Glocken oder Kanonen musste der Inhalt mehrerer Tiegel meist über Gießrinnen in die Formen eingegossen werden. Das gelang nur mit einer erfahrenen Gießereimannschaft, da der Gießstrahl kontinuierlich in die Form einfließen musste.

Schmelze. Mannesmann. Foto: Gregori, 2011

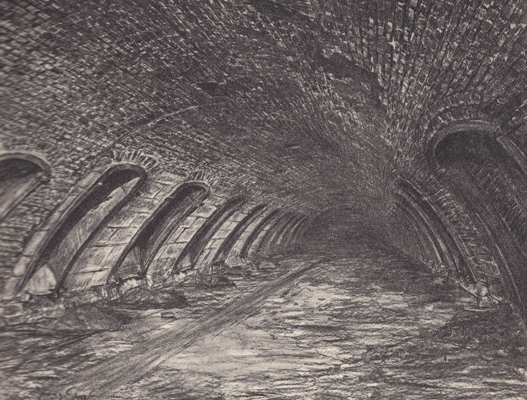

Die weitaus größten baulichen Elemente der Tiegelöfen waren über der Hüttensohle die Schornsteine und unterhalb der Öfen die Aschegewölbe. Die Schornsteine waren oft für mehrere Öfen zu Gruppen zusammengefasst und wurden als schmale, quaderförmige Körper durch die Schmelzofenhalle über das Dach hinaus geführt. Alternativ wurden die Rauchgase in einem Rauchkanal gesammelt und zentral in einem Einzelschornstein abgeführt. Die Asche aus den Öfen fiel unterhalb der Ofenroste auf den Boden eines gewölbten Kellerraumes, wurde dort auf Aschekarren geschaufelt und entsorgt. Nach englischem Muster waren den Öfen in den Gewölberäumen kleine Nischen zugeordnet, in denen sich die Asche ofenweise sammelte.

Halle der Tiegelschmelze. Mannesmann. Foto: Gregori, 2011

Unter der Halle der Tiegelschmelze der Fa. Mannesmann in Bliedinghausen sind zwei Gewölbe erhalten, die mit großer Wahrscheinlichkeit auf die Tiegelschmelze von 1858 zurückgehen. Beide Gewölbe wurden später zu Luftschutzzwecken mit Zwischenwänden und schweren Stahltüren umgebaut. Das Ostgewölbe hat eine Länge von 22,10m, ist 2,24-3,36m breit, etwa 2,0m hoch und wird im Kernbereich durch Rippen gegliedert. An der Westseite des Gewölbes reichen Nischen, so wie für englische Tiegelofenanlagen beschrieben, bis auf das Fußbodenniveau des Kellers. Es handelt sich um sieben Nischen vor und weitere fünf Nischen hinter einer Trennwand mit Stahltür. Auf der Ostseite sind ebenfalls Nischen eingelassen. Diese Nischen enden aber auf einer Höhe von etwa 1,2m über dem Kellerboden. Das Westgewölbe hat keine Rippengliederung. An der Westseite des Gewölbes sind Nischen erkennbar: acht vor und sieben hinter einer Trennwand. Beide Gewölbe sind in Ziegelmauerwerk gemauert.

Im Tiegel-Schmelzbau waren im vorderen, zur Chaussee orientierten Hallenteil die Tiegel-Öfen untergebracht. In allen Schaubildern sind die Tiegel-Schmelzöfen durch vier aus dem Dach des Schmelzbaus herausragende Kamingruppen zu erkennen. Zusätzlich sind der westlichen Traufwand schmale Kamine, vermutlich aus Stahlblech vorgelagert.

Hinter dem Schmelzraum, abgeteilt durch eine Querwand lag die Maschinenstube für die Dampfmaschinen. und wiederum durch eine Querwand, getrennt dahinter das Hammerwerk. Insgesamt dienten vier Dampfmaschinen für den Antrieb der Hämmer, Schleifmaschinen und Pumpen. In einer Baubeschreibung von 1859 wird die Funktion der vier Hochdruckdampfmaschinen erläutert: eine 15 PS - Maschine für einen Aufwerfhammer, eine 10 PS - Maschine für einen Reckhammer, eine 12 PS - Maschine zum Betrieb einer Schleiferei, einer Gebläse- und Tonmühle und eine 6 PS - Dampfmaschine zum Betrieb von Pumpen. Die Dampfmaschinen wurden seit 1859, das Hammerwerk 1860 ein bzw. angebaut.

Auf einer Länge von 39,5 m waren in der Halle also getrennt durch eine Querwand die ehemaligen Funktionsbereiche Tiegelschmelze und Maschinenstube untergebracht. In der rückwärtigen Giebelwand zum Hammerwerk gab es im unteren Bereich drei große, heute zugemauerte rundbogige Öffnungen. Im Giebeldreieck befanden sich ebenfalls drei, hier aber deutlich schmalere, rundbogige Fensteröffnungen, die heute ebenfalls zugemauert sind. Wie der heutige, aus jüngerer Zeit stammende Anbau im Süden, war das Hammerwerk also in einem niedrigeren Anbau untergebracht, so dass die Maschinenstube in der Haupthalle durch die heute vermauerten Fenster im Giebeldreieck zusätzlich belichtet werden konnte.

Halle der Tiegelschmelze. Mannesmann. Foto: Gregori, 2011

Der Innenraum des Schmelzbaus ist heute über der Hüttensohle eine bis unter dem First etwa 14m hohe Halle mit genieteten Stahlfachwerkbindern für einen prismatisch gebrochenen Dachquerschnitt. Die Dachbinder wurden 1912 anstelle eines Satteldaches mit Holzbindern eingebaut. Reste der alten Hallenkonstruktion sind die in zwei Reihen parallel zu den Traufwänden aufgestellten Gusseisenstützen. Die Stützen tragen heute eine auf drei Seiten umlaufende Empore mit Holzbalkendecken. Ursprünglich standen über den unteren Stützen, diese geradlinig in der Vertikalen verlängernd, weitere zwei Stützenreihen, die bis in die Ebene der Dachbinder reichten, direkt unter den unteren Kehlbalken endeten und damit eine zusätzliche Abstützung des Daches bewirkten.

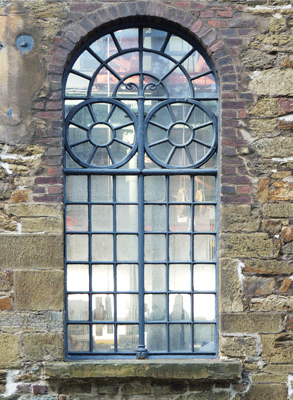

Rundbogenöffnungen mit Gusseisenfenstern. Mannesmann. Foto: Gregori, 2011

Geprägt wird der Innenraum auch durch die an den drei Haupt-Außenwänden verwendeten Rundbogenöffnungen mit Gusseisenfenstern. An der Westwand sind nachträglich vier Rechtecköffnungen mit Holzfenstern entstanden. Breite vermauerte Öffnungen im unteren Fassadenbereich verweisen auf den hier möglichen Zu- und Abtransport von Koks, Arbeitsmitteln, Asche und Produkten.

Die Architektur

Schmelzhalle. Mannesmann. Foto: Gregori, 2011

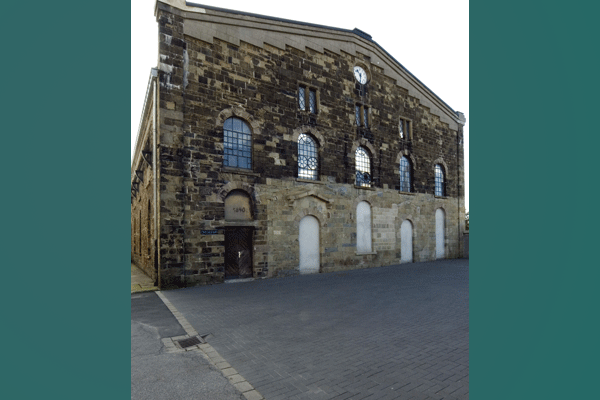

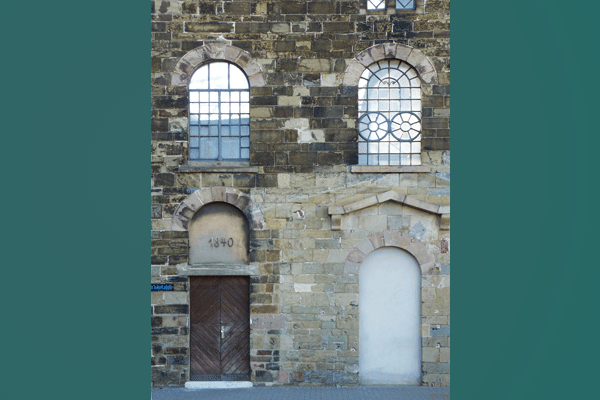

Vergleichbar spektakulär wie Technik und materielle Überlieferung der Tiegelerzeugung ist die äußere Architektur der Mannesmann-Halle in Bliedinghausen. Das Gebäude wurde aus grobem Sandstein errichtet. Der Giebel zur Bliedinghauser Straße ragt deutlich über das Dach hinweg, so dass die Hauptansicht weiterhin eine Erinnerung an das vormalige, 1912 ersetzte Satteldach bietet. Der jüngere Dachstuhl mit seinen primatisch gebrochenen Linien spielt im äußeren Erscheinungsbild nur in den Schräg- und Seitenansichten sowie von der Rückseite eine Rolle.

Fassade der Schmelzhalle. Mannesmann. Foto: Gregori, 2011

Die Fassaden der Halle sind zweigeschossig aufgebaut und spiegeln damit den mit Emporen ausgestatteten Innenraum. Den Charakter der Architektur prägen besonders die Rundbogenöffnungen für Fenster, Türen und Tore mit den in großer Zahl noch vorhandenen filigranen und ornamental geschmückten Gusseisenrahmen. Mehrere rundbogige Tür- und Toröffnungen ermöglichen den Zu- und Ausgang zur Halle. Besondere Aufmerksamkeit wurde dem straßenseitigen Giebel gewidmet, mit einem Stufenfries unter der Traufe, einer nachträglich 1869 in ein Rundfenster eingelassene Uhr im Giebeldreieck, besonders aber mit der Fensterreihe unter der Uhr. Die Rechteckfenster sind nach neugotischer Art gerahmt mit fein profilierten Hausteinlaibungen und vertikal geteilt durch senkrechte Fensterstöcke. Die verbleibenden schmalen Fensterflächen werden durch Sprossenwerk mit Rautenmuster gegliedert. Die Fenster korrespondierten mit den ebenfalls aus dem neugotischen Formrepertoire stammenden, auf allen historischen Schaubildern überlieferten, leider aber am Bauwerk nicht mehr vorhandenen Fialen am First und an den beiden Fußpunkten des Giebeldreiecks.

Diese baulichen Details verweisen auf eine qualifizierte oder gar prominente Urheberschaft des Gebäudes. Tatsächlich gibt es einen Hinweis darauf, dass die Halle durch den Maurermeister und Inhaber eines Baugeschäfts Christian Schmidt erbaut wurde, wobei Schmidt regelmäßig mit seinem Jugend- und Schulfreund dem Architekten Christian Heyden zusammengearbeitet hat. Heyden und Schmidt haben zusammen viele Bauten, darunter auch die Textilfabriken im Tal der Wupper bei Radevormwald errichtet. Damit gehört die Halle in Bliedinghausen zu einer Gruppe industrie- und architekturhistorisch herausragender Bauten, die in der ersten Hälfte des 19. Jahrhunderts im südlichen Umfeld von Elberfeld und Barmen, dem heutigen Wuppertal in Zusammenarbeit von Christan Heyden und Christian Schmidt entstanden sind.

Christian Heyden und Christian Schmidt

Ein schwergewichtiges Kapitel rheinisch-bergischer Architekturgeschichte

Der 1805 in Freckhausen geborene Christian Schmidt gehörte zu einer Familie von handwerklich tätigen Baumeistern mit einem Schwerpunkt bei der Ausführung von Wasserbauten z. B. für Wehranlagen und wasserkraftbetriebenen Fabrikbauten. Der nur zwei Jahre ältere Christian Heyden kam ebenfalls aus Freckhausen, wurde dort geboren und wuchs auf in enger Nachbarschaft zur gegenüber an der gleichen Straße lebenden Familie Schmidt. Heyden besuchte die Bauakademie und absolvierte eine Prüfung als Privatbaumeister. Er war auf allen Gebieten des Bauwesens tätig, baute Kirchen, bedeutende Profanbauten, viele Wohnhäuser in Lennep und war mit den Fabrikbauten in der Region Wuppertal ein früher Industriearchitekt. Bei vielen Bauten ließ er die Maurerarbeiten von seinem Jugendfreund Christian Schmidt und dessen Vater Leopold Schmidt ausführen. Die Zusammenarbeit von Schmidt und Heyden ist überliefert für die grandiosen Textilfabriken in Dahlhausen, Dahlerau, Vogelsmühle, Krebsöge und Friedrichsthal. Wenn die ernstzunehmende Nachricht vom Bau der Mannesmann-Halle in Bliedinghausen durch Christian Schmidt stimmt, darf mit großer Wahrscheinlichkeit als Architekt Christian Heyden angenommen werden. Dafür sprechen auch Überlegungen zur Formenwelt der Heyden-Bauten.

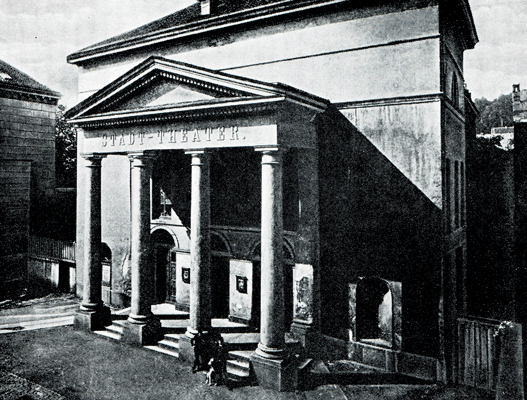

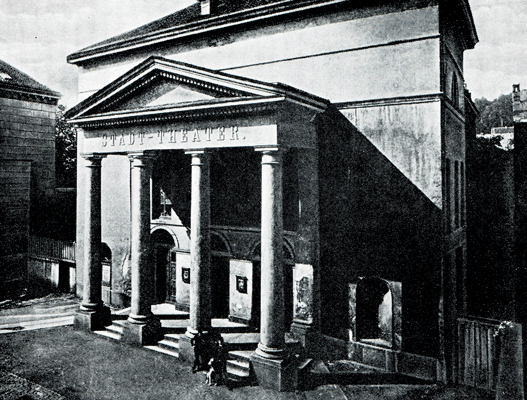

historisches Foto. Stadtheater Elberfeld. Architekt: Christian Heyden

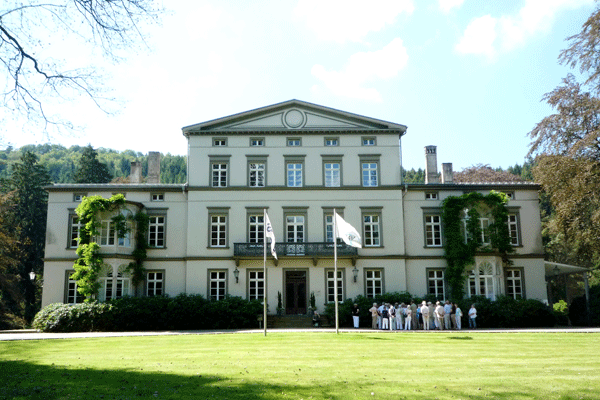

Villa Braunswerth in Engelskirchen

historisches Foto. Tuchfabrik Peter Schürmann & Schröder. Vogelsmühle, Radevormwald

Christian Heydens Lebenswerk ist – wie bei so vielen Architekten dieser Zeit – geprägt durch einen Wechsel der Architekturformen zwischen Klassizismus und Neugotik. Heyden, gefördert durch einen der bekanntesten rheinischen Architekten des Klassizismus, Adolph von Vagedes, zugleich seit 1833 auch dessen Schwiegersohn, entwickelte sich in den 1830er Jahren zum führenden Architekten der Wupperregion. Sein klassizistisches Formenrepertoire konnte er naturgemäß besonders bei den großen Sakral- und Profanbauten zur Entfaltung bringen. Herausragende Beispiele waren und sind das Stadttheater in Elberfeld(1842-43, Abbruch 1885), die Kirche in Wuppertal-Sonnborn(1836-38, Verlust durch Großbrand 1917) und die Villa Braunswerth für Friedrich Engels in Engelskirchen(1853-55). Die Fabriken südlich von Wuppertal sind überwiegend ebenfalls durch klassizistisches Formgut geprägt. Heyden gliederte die Baukörper durch übergiebelte Risalite. Für Fenster- und Türöffnungen verwendete er zumindest teilweise und besonders ausgeprägt im Erdgeschoß des Hauptbaus Dahlhausen(um 1830) auch Rundbogenfenster, die hier allerdings im Unterschied zur Mannesmann-Halle in Remscheid zusätzlich eingebunden sind in Archivoltstreifen und Kämpfergesimse. Starke Bezüge zum Klassizismus hat der Hauptbau in Dahlerau(1836 ff). Hier sind die Giebel der Risalite eingebunden in stark profilierte und ausladende Traufgesimse mit korrespondierenden Stockwerks- und Sohlbankgesimsen im Erdgeschoss. Der zum Werkseingang orientierte Giebel ist im Erdgeschoß mit einem Portikus mit Hausteinsäulen in Rechteckprofilen, schwach ausgeprägten Kapitellen und einem mächtigen Architravbalken verziert.

Seit der Grundsteinlegung für den Kölner Dom 1842 und Heydens Engagement für den Dom als Vorsitzender des Barmer Dombauvereins wandte sich Heyden vermehrt auch der Neugotik zu. Bezeichnend ist die Ergänzung des Schloßbaus in Heiligenhoven bei Lindlar 1848 nach seinem Entwurf durch einen Zinnenkranz. Man erinnert sich dabei an die vom Kölner Dombaumeister Ernst Friedrich Zwirner vorgenommenen, gotisierenden Umbauten von Schloß Moyland in Bedburg-Hau bei Kleve und Schloß Arenfels bei Bad Hönningen am Mittelrhein.

Tuchfabrik Wülfing, Radevormwald

Das Nebeneinander klassizistischer und neugotischer Formen gehörte zu den Gewohnheiten jener Zeit. Die durch Fotos überlieferten, leider an den Bauten nicht erhaltenen Giebelbekrönungen des Hauptbaus der Tuchfabrik in Vogelsmühle(1835-40) verweisen mit Stufenausbildung und Fialen in diese Richtung. Auch am Hauptbau für Ermen & Engels in Engelskirchen(1840-45). verwendete Heyden für die Giebel der Schmalseiten Treppenformen und Fialen. Mehrfach bezog sich Heyden mit diesen Treppengiebeln auf das Vorbild spätmittelalterlich-gotischer Zweckbauten, wie etwa das Kölner Zeughaus.

Heyden wandte sich vermittelt durch seinen Bruder und durch kirchliche Kontakte in der Spätzeit seines Lebens verstärkt Bauaufgaben im westfälischen Gütersloh zu, baute dort u. a. die Lutherkirche(1857-61), das evangelische Krankenhaus(1861-62) und das Rathaus mit Gerichtssaal und Polizeistation(1862-64). Heyden gilt als der Architekt, der bis zu seinem Tod im Jahr 1869 an der Einführung der Neugotik in Westfalen mitwirkte. Sein Schaffen in Gütersloh wird durch die regelmäßige Verleihung des Heyden-Preises für Verdienste in der Architektur gewürdigt. Es war zugleich in der Wupperregion in den Jahrzehnten 1830 bis 1860 einer der produktivsten Architekten, der mit seinen Bauten das Bild mehrerer Orte prägte und in den Wupperstädten eine führende Position einnahm.

Mannesmann-Halle von 1858 in Bliedinghausen

Die Mannesmann-Halle in Bliedinghausen wird im Detail besonders durch die neugotischen Formen geprägt. Hervorzuheben sind die hausteingerahmten und geteilten Fenster im straßenseitigen Giebel und die leider nicht erhaltenen Fialen. Die rundbogigen Fenster und Öffnungen erinnern an die klassizistische Herkunft des Architekten waren aber auch ein generelles Formmerkmal der Fabrikarchitektur zwischen 1830 und 1914. Mit der Verwendung von Bruchstein blieben Heyden und Schmidt in der Bautradition des Bergischen Landes. Erst Albert Schmidt, der nach dem Tod des Vaters 1865 das Baugeschäft übernahm und im Unterschied zu seinem Vater auch eine Architektenausbildung an der Baugewerkeschule Holzminden hatte, führte in den 1860er Jahren den Backsteinbau ein, wie eindrucksvoll die erhaltenen Bauten dieses und der folgenden Jahrzehnte für die Textilfabriken in Dahlhausen, Dahlerau und Vogelsmühle belegen.

Die Mannesmann-Tiegelschmelze in Bliedinghausen: Baudenkmal und Geschichtsort

Schon frühzeitig ist die Mannesmann-Halle in Bliedinghausen in ihrem historischen Wert erkannt worden. Es ist ein einzigartiges Objekt, zugleich ein herausragender Ort der Industriegeschichte in Nordrhein-Westfalen und hat darüber hinaus eine bundesweite Bedeutung. Im Vordergrund dieser Bewertung steht die Einbindung in die Montangeschichte des Landes, das Streben nach einer stetigen Verbesserung des Rohstoffes für die Herstellung hochqualitativer Fertigprodukte. Essen, Bochum und Remscheid waren die erfolgreichen Standorte am Beginn einer neuen Epoche der Stahlherstellung. Allein in Remscheid sind bemerkenswerte Reste dieser Pionierphase erhalten geblieben. Die Fragmente der Tiegelstahlöfen unter der ehemaligen Hüttensohle der Tiegelschmelze dürften einzigartig in Deutschland sein – Vergleichsobjekte sind bislang jedenfalls nicht bekannt. In den Architekturformen ist die Halle Teil einer größeren Bautengruppe in der Region Remscheid / Wuppertal und ein Zeugnis für das Lebenswerk des Architekten Christian Heyden im Zusammenspiel mit dem damals von Christian Schmidt geführten, über mehrere Generation erfolgreichen Baugeschäfts renommierter Bauleute. Die Halle steht am Scheideweg zwischen Klassizismus und Neugotik und erlaubt einen Einblick in die Frühzeit der Industriearchitektur. Das Zusammenspiel zwischen Architektur- und Technikgeschichte ist am Objekt durch erhaltene materielle Substanz gut nachvollziehbar.

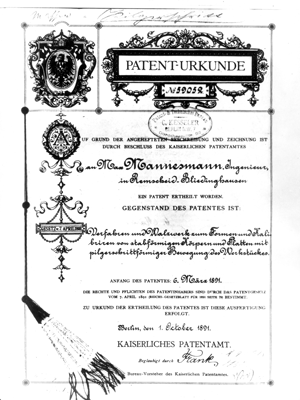

Patent der Pilgerwalzen von 1891

In vielen Fällen sind Baudenkmale aber auch Geschichtsorte für Ereignisse, die hier stattgefunden haben, aber im realen Bauwerk keine Spuren hinterlassen haben. Dazu kann hier in Bliedinghausen auch die industriehistorisch so bemerkenswerte Erfindung des Schrägwalzens und damit der Herstellung nahtloser Rohre gerechnet werden. Tiegelschmelze und angrenzendes Hammerwerk waren der Ort für die Versuche, die 1882 - 85 zur Entwicklung dieses Verfahrens führten. Parallel zeigten in jenen Jahrzehnten Bessemer-, Thomas- und Siemens-Martin-Verfahren neue Wege der Erzeugung von Flussstahl auf. Dieser ehemals, vor Erfindung des Tiegelverfahrens als nicht schmelzbar geltende Rohstoff Stahl konnte nun in großen Quantitäten in flüssigem Zustand erzeugt und beliebig auch mit Zusätzen verfeinert werden. Der Elektro-Stahlofen verbesserte seit 1906 auch für Unternehmen außerhalb der großen Montanreviere die Möglichkeit zur Herstellung von Speziallegierungen aus Stahl. Für das Mannesmann-Werk in Bliedinghausen war 1888 mit Fertigstellung eines neuen Stahl- und Röhrenwalzwerks nordwestlich der Tiegelschmelze die Epoche der Tiegelstahlherstellung vorbei. Die Halle konnte anderen Zwecken dienen und wurde als Mechanische Werkstatt mit Dreherei, Schmiede und Schlosserei in die Produktion von Schrägwalzwerken einbezogen. Dem neuen Stahl- und Walzwerk mussten Teile der Altanlage weichen: Feilen-Schmiede und Zementier-Stahlwerk wurden abgebrochen. Auch das Gebäude des Hammerwerks wurde abgebrochen und erneuert. Die Tiegelschmelze ist – zusammen mit Bauteilen auf dem heutigen Werksgelände der Maschinenfabrik A. Mannesmann – das herausragende Zeugnis für die diese ereignisreiche Phase in der Entwicklungsgeschichte der Firma Mannesmann, als zwischen 1840 und 1885 die Feilenfabrikation an einem Fabrikstandort zentralisiert wurde, durch die Tiegelstahlschmelze eine wesentliche Verbesserung der Rohstoffherstellung gelang und die Grundlagen für Herstellung nahtloser Rohre gelegt wurden. Es ist ein herausragender Ort für Industriegeschichte und Industriearchitektur in Nordrhein-Westfalen und Deutschland

Literatur

• Beyer, Burkhard: Vom Tiegelstahl zum Kruppstahl: Technik- und Unternehmensgeschichte der Gussstahlfabrik von Friedrich Krupp in der ersten Hälfte des 19 Jahrhunderts, Essen 2007

• Brandt-Mannesmann, Ruthilt / Mannesmann, Max / Mannesmann, Reinhard: Dokumente aus dem Leben der Erfinder, Remscheid 1964

• Däbritz, Walther: Bochumer Verein für Bergbau und Gusstahlfabrikation in Bochum. Neun Jahrzehnte seiner Geschichte im Rahmen der Wirtschaft des Ruhrbezirks, Düsseldorf 1934

• Johannsen, Otto: Geschichte des Eisens, Düsseldorf 1924

• Knau, H. L./ Sönnecke, M.: Eisenhütten des 13. – 17. Jh. in den Tälern von Leppe und Gelpe (Oberbergischer Kreis), in: Der Märker 38, 1989, S. 10ff

• Ledebur, A.: Eisen- und Stahlgießerei, Leipzig 1901

• Niemeyer/G.Vogt/H.A. Wessel, 75 Jahre Stahlforschung in Duisburg-Huckingen. 1834 - 2009. Vom Hüttenlabor zum modernen Entwicklungszentrum, Duisburg 2009

• Remmel, Frank: Das vorindustrielle Gewerbe und die Anfänge der Industrialisierung, in: Luckey, Erich: Technik- und Industriegeschichte aus dem Oberbergischen Land. Menschen und Maschinen im Wandel der Zeiten, Wuppertal 1996

• Schmidt, Wilhelm R.: Albert Schmidt. Ein bergischer Baumeister, Erfurt 2008

• Stursberg, Erwin: Geschichte des Hütten- und Hammerwesens im ehemaligen Herzogtum Berg, Remscheid 1964

• Weddigen, Hermann: Ausführliches Handbuch der Eisenhüttenkunde. Gewinnung des Roheisens und Darstellung des schmiedbaren Eisens in praktischer und theoretischer Beziehung, Bd. 3: Darstellung des schmiedbaren Eisens, Braunschweig 1874

• Wessel, Horst A., Kontinuität im Wandel. 100 Jahre Mannesmann 1890-1990, Düsseldorf 1990